超声波金属焊接机接头设计的分析

Publisher: Administrator Date:2025-09-02

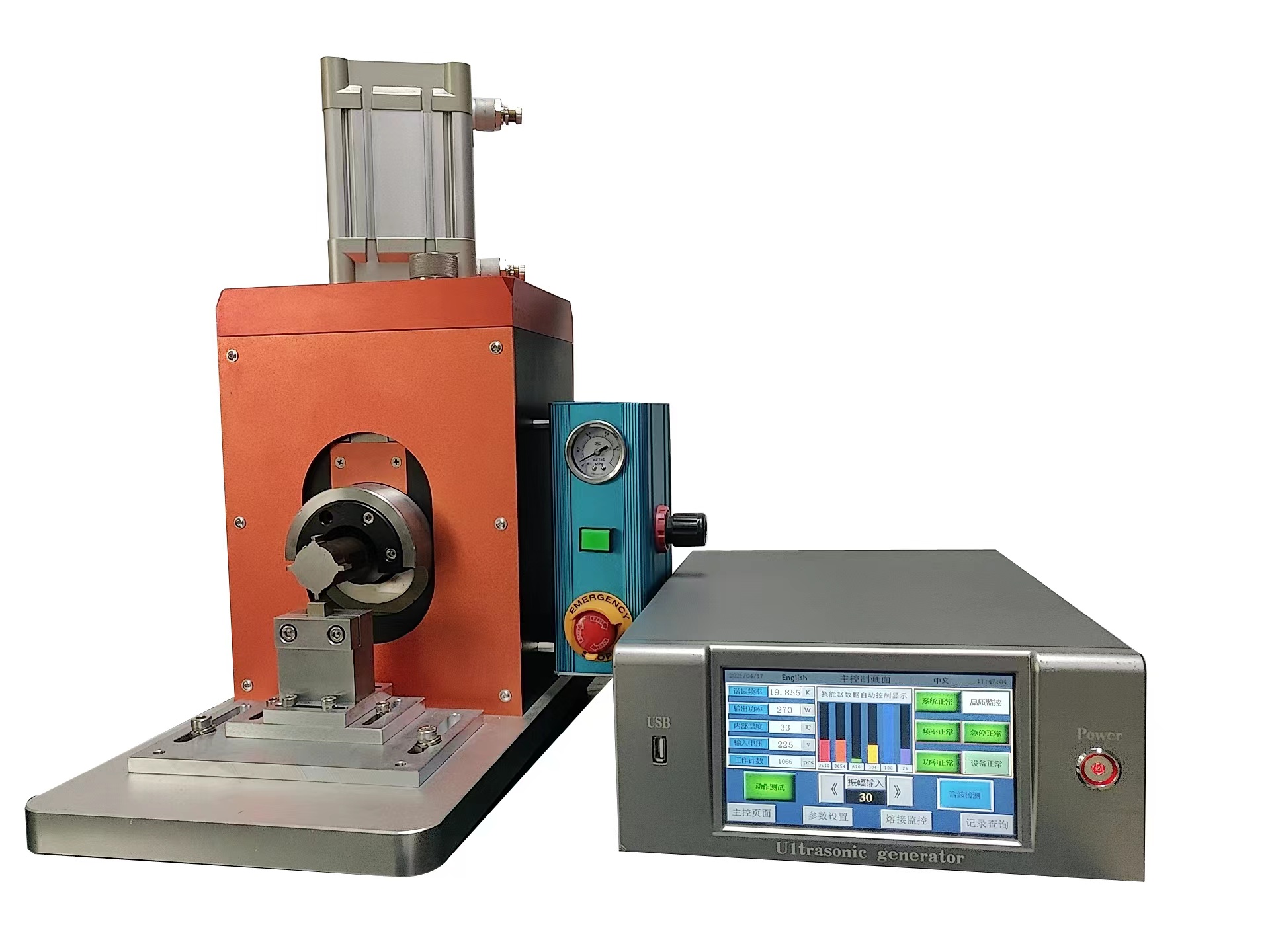

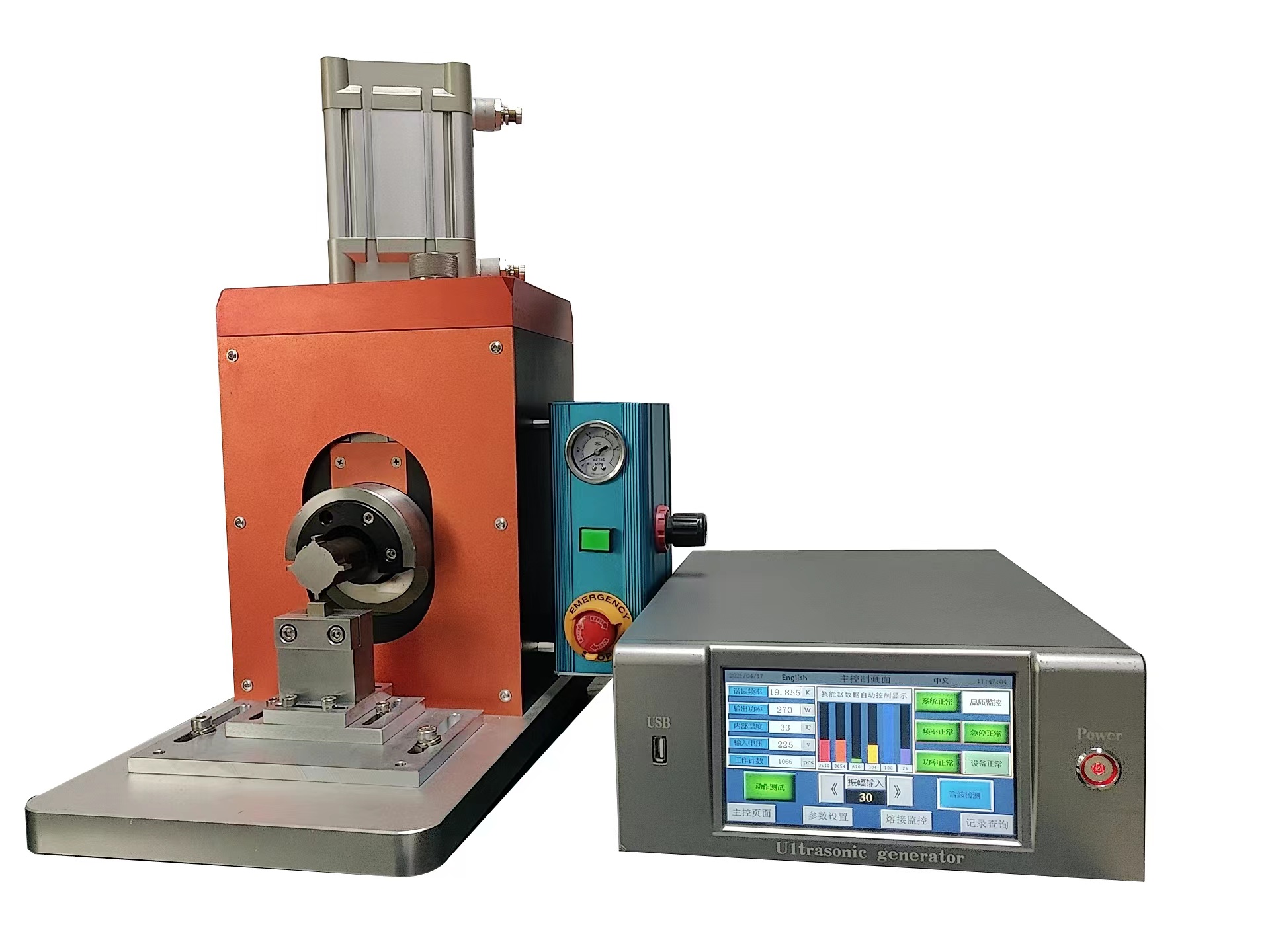

超声波金属焊接是一种高效、精密的连接技术,广泛应用于电子、汽车、医疗器械等领域。其核心在于通过高频振动(通常为15kHz-70kHz)产生的摩擦热使金属材料在固态下实现冶金结合。而接头设计作为焊接工艺的关键环节,直接影响焊接强度、气密性及外观质量。以下是关于超声波金属焊接机接头设计的系统性分析:

一、接头设计的物理基础

1、能量传递机制

超声波焊接的能量传递遵循"振动-摩擦-塑性流动"三阶段模型。当换能器将电能转化为机械振动后,焊头(上声极)以微米级振幅压迫金属件接触面,通过表面凸点破碎和氧化物层剥离,使纯净金属在压力下发生塑性变形。铝材需要较低振幅(10-20μm),而铜合金则需要更高能量(25-40μm)。

2、材料适配性原则

不同金属的声学特性直接影响接头设计:

①铝/铜等软金属:易形成塑性流动,适合点焊或缝焊

②钛/不锈钢:需要更高能量密度,建议采用阶梯型接头

③异种金属焊接:需考虑硬度差,如铜-铝焊接时应在铜侧设计能量集中结构

二、典型接头结构类型

1、点焊接头

常用结构,包含三种变体:

①平面型:两平板直接叠焊,适用于0.1-2mm薄板

②凸点型:预先在焊件压制半球凸起(直径1-3倍板厚),可降低40%能耗

③嵌入型:在底层预冲凹槽,适合电池极耳焊接

2、线型接头

用于密封焊接,设计要点包括:

①锯齿状焊头可提高能量集中度

②焊接速度与频率需匹配

③搭接宽度应为材料厚度的3-5倍

3、特殊结构设计

①能量导向器:在焊件表面预制微沟槽(深度50-200μm),引导塑性流动方向

②缓冲层设计:焊接高导热材料时(如铜),可添加镍中间层降低热损耗

三、关键参数优化

1、几何尺寸计算

焊点直径d与材料厚度t的关系:

d = (1.2√t + 0.5) mm (适用于t=0.1-3mm)

搭接长度L应满足:

L ≥ 2d + t

2、振动节点控制

焊头与工件接触面应位于振动波腹位置,误差需小于λ/8(λ为超声波波长)。例如20kHz系统在钢中波长约250mm,允许误差±30mm。

3、压力分布优化

采用有限元分析显示,M形压力分布比均匀压力可提高接头强度15%-20%。实际设计中可通过多段式焊头或弹性垫片实现。

随着新材料和新工艺的出现,超声波金属焊接机的接头设计正向着"精密化、智能化、复合化"方向发展。需要综合考虑材料特性、工艺参数和设备能力的动态匹配,才能设计出适合的焊接接头方案。

Your location:

Your location:

Tel.: 0755-27163020

Tel.: 0755-27163020 Mobile:15989539998 Mr.Su

Mobile:15989539998 Mr.Su Email: szmaijin@163.com

Email: szmaijin@163.com Website: www.maijinkeji.net

Website: www.maijinkeji.net Address: 3F, Building 5, Huixin Intelligent Industrial Park, Xinhu Street, Guangming District, Shenzhen

Address: 3F, Building 5, Huixin Intelligent Industrial Park, Xinhu Street, Guangming District, Shenzhen

Website

Website