发布人:管理员 发布时间:2025-10-28

伺服型超声波焊接机作为精密制造领域的关键设备,其数字化控制形式正推动着焊接工艺向高精度、智能化和柔性化方向快速发展。这种技术的核心在于将伺服驱动系统与超声波焊接工艺深度融合,通过数字化控制平台实现对焊接过程的准确调控,从而满足汽车电子、医疗器械、新能源电池等高要求行业的精密焊接需求。

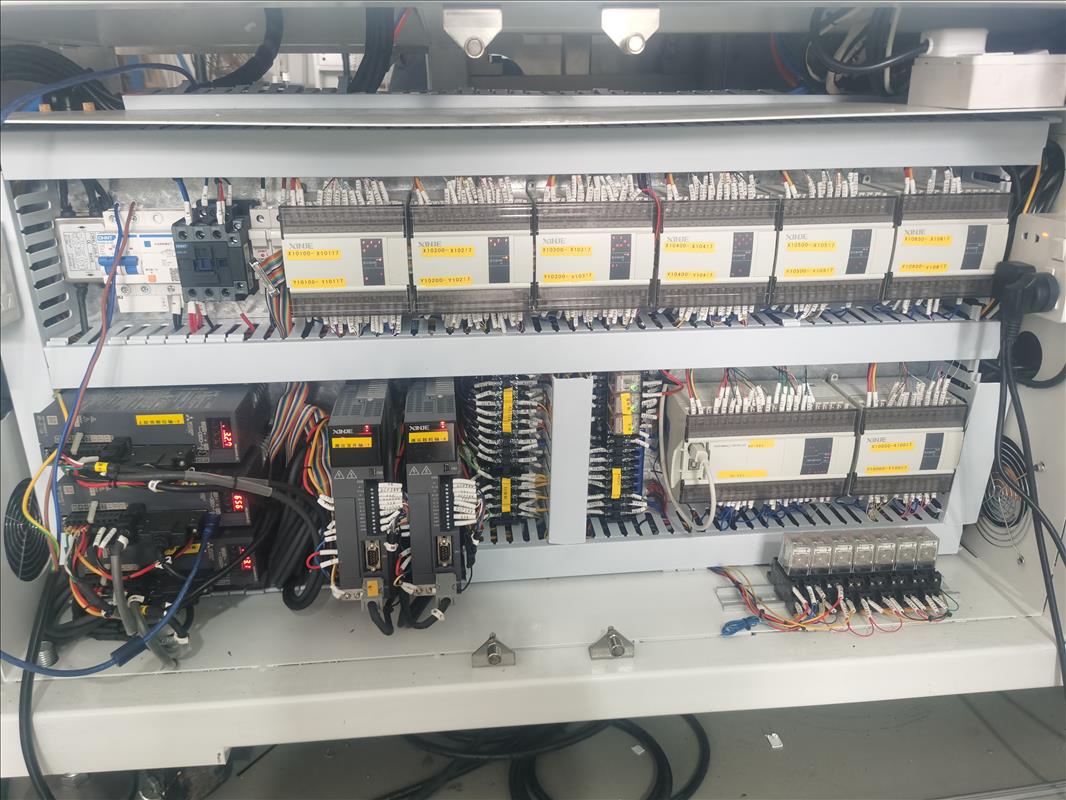

一、伺服驱动与超声波焊接的协同控制架构

伺服系统的闭环控制特性为超声波焊接提供了精度提升,传统的气压或液压驱动方式存在响应滞后、压力波动等问题,而伺服电机通过编码器实时反馈位置信号,配合数字化控制器可实现0.01mm级的位置精度。在焊接过程中,这种控制方式能准确管理焊头下压速度(通常控制在0.1-5mm/s可调)、保压时间(毫秒级调节)以及压力曲线(多段式可编程),有效避免了塑料件变形或金属件虚焊等问题。例如在新能源汽车锂电池极耳焊接中,伺服系统能根据铜铝复合材料的特性动态调整焊接参数,确保导电性能不受热影响区变化的影响。

二、数字化控制系统的模块化设计

伺服型超声波焊接机的控制体系通常采用三层架构:

1、运动控制层:基于DSP或FPGA的专用控制器处理伺服电机运动轨迹,如S形加减速算法可消除机械冲击。

2、工艺决策层:内置焊接专家系统,通过机器学习分析历史数据,自动优化振幅(15-70μm可调)、能量输出(200-5000J范围)等参数。

3、人机交互层:7寸以上触摸屏集成3D焊接曲线显示功能,操作者能实时监控焊接质量特征值(如振幅稳定性、能量消耗率)。

三、智能算法的深度应用

前沿设备已开始融合数字孪生技术,通过虚拟仿真预判焊接效果。值得关注的是自适应控制算法的发展:当传感器检测到工件厚度偏差时,系统可在20ms内重新计算能量输出。

四、网络化与可追溯性管理

工业4.0标准要求下的数字化控制系统普遍支持OPC UA协议,实现与MES/ERP系统的无缝对接。每批次焊接数据(包括压力曲线、能量波形等150+项参数)均以加密形式存储,加上"一码追溯"系统在此得到应用,可通过扫描二维码调取焊接过程全数据。

这种深度融合IT与OT技术的数字化控制形式,正在重新定义精密焊接的质量标准。从微米级的运动控制到企业级的质量管理,伺服型超声波焊接机展现出传统设备难以企及的技术优势,为智能制造提供了关键的工艺支撑。

电话:0755-27163020

电话:0755-27163020  手机:15989539998 苏生

手机:15989539998 苏生 手机:13823567063 雷生

手机:13823567063 雷生 手机:13600432234 苏生

手机:13600432234 苏生 邮箱:szmaijin@163.com

邮箱:szmaijin@163.com  网站:www.maijinkeji.net

网站:www.maijinkeji.net  地址:深圳市光明区新湖街道汇新智能产业园五栋3楼

地址:深圳市光明区新湖街道汇新智能产业园五栋3楼