发布人:管理员 发布时间:2025-03-05

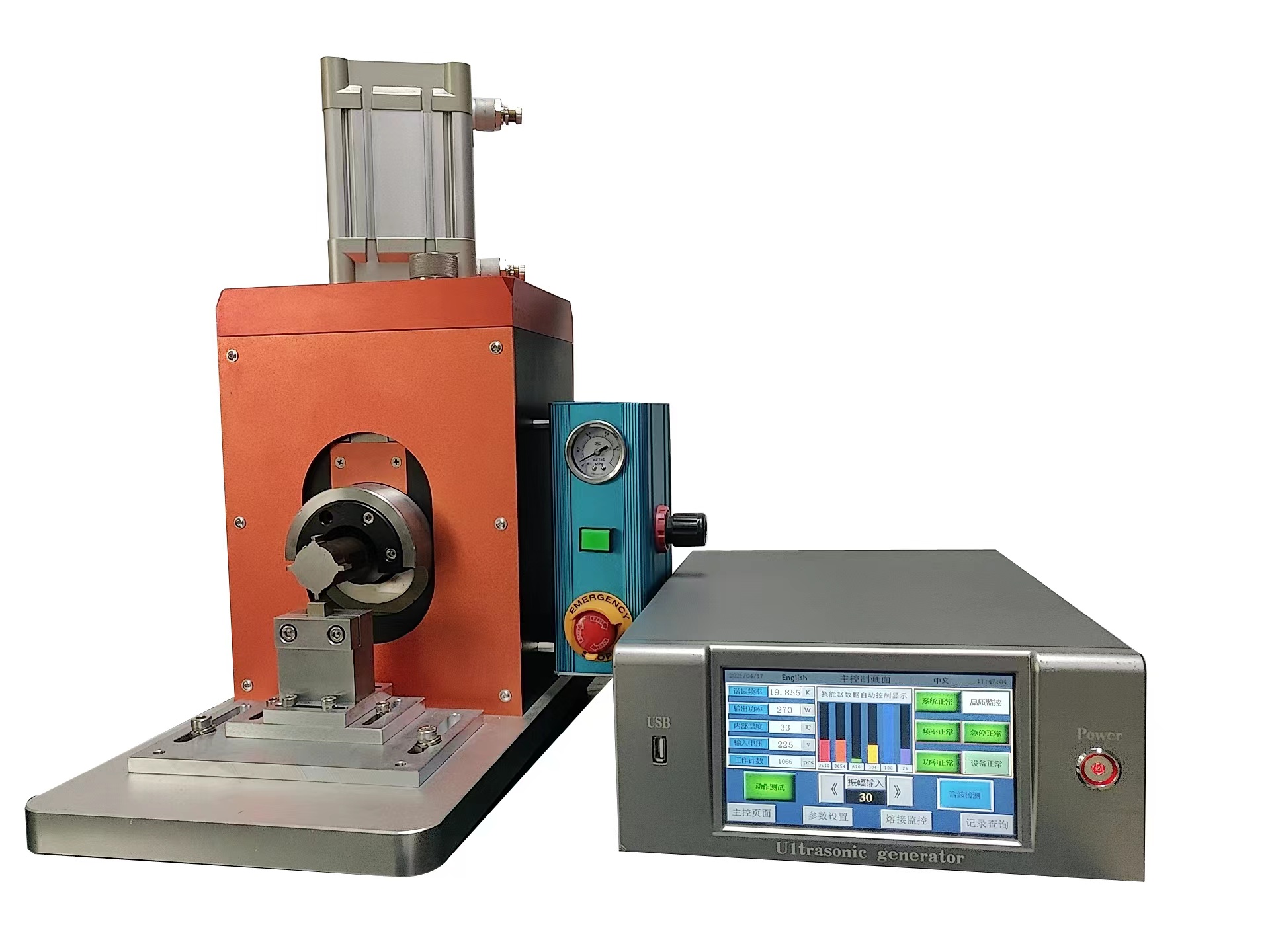

超声波金属焊接机作为现代工业制造中的一部分,其技术革新和应用范围的拓展正不断推动着制造业向更高效、更智能的方向发展。其中,微处理器技术的引入,无疑为超声波金属焊接机带来了提升。本文将探讨如何采用微处理器技术实现设备的准确设置、参数存储与记忆功能,以及这些功能如何确保操作和输出的优化。

微处理器作为超声波金属焊接机的“大脑”,承担着控制、计算和存储等多重任务。它能够对焊接过程中的各种参数进行准确控制,如焊接时间、焊接压力、超声波频率等。这些参数的准确设置是确保焊接质量的关键。微处理器通过内置的高精度算法,能够根据金属材料的类型、厚度以及焊接要求,自动计算出焊接参数,从而提高了焊接的准确度和稳定性。

除了准确设置参数外,微处理器还具备强大的参数存储和记忆功能。这意味着一旦为某种特定的金属材料或焊接任务设置了参数,这些参数就可以被保存下来,并在未来的焊接任务中快速调用。这不仅简化了操作流程,减少了操作人员的劳动强度,还确保了每次焊接都能达到所需效果。此外,对于需要频繁更换焊接材料或任务类型的生产线来说,微处理器的参数存储和记忆功能更是提高了生产效率和灵活性。

在微处理器的加持下,超声波金属焊接机的操作和输出得到了优化。从操作层面来看,微处理器使得焊接机的操作界面更加直观、友好。操作人员可以通过触摸屏或简单的按键操作来轻松设置和调整参数,无需具备专业的技术背景或丰富的经验。这不仅降低了操作门槛,还使得焊接过程更加安全、可靠。

从输出层面来看,微处理器技术确保了焊接质量的稳定性和一致性。由于能够准确控制焊接参数,并快速适应不同的焊接材料和任务类型,超声波金属焊接机在焊接过程中能够产生更加均匀、稳定的超声波振动能量。这种能量能够深入金属材料的内部,实现分子层级的融合,从而提高焊接强度和密封性。此外,微处理器还能够实时监测焊接过程中的各种参数变化,如温度、压力等,一旦发现异常或偏离预设值,就会立即发出警报并采取相应的保护措施,确保焊接过程的安全进行。

值得一提的是,微处理器技术的应用还为超声波金属焊接机带来了更多的智能化功能。例如,一些焊接机已经能够实现远程监控和故障诊断。操作人员可以通过互联网远程访问焊接机的控制系统,实时查看焊接状态、参数设置以及历史记录等信息。一旦发现故障或异常,系统还会自动发送警报信息给相关人员,以便及时采取措施进行处理。这种智能化功能不仅提高了设备的可靠性和可用性,还降低了维护成本和停机时间。

此外,随着物联网技术的不断发展,超声波金属焊接机正逐渐融入智能制造的大潮中。通过与其他智能设备和系统的互联互通,焊接机能够实现更加高效、协同的生产作业。例如,它可以与自动化生产线上的机器人、传感器等设备配合使用,实现焊接任务的自动化、智能化调度和执行。这不仅提高了生产效率和质量稳定性,还降低了人工成本和能源消耗。

微处理器技术的引入使得超声波金属焊接机的参数设置更加准确、操作更加简便、输出更加稳定可靠。同时,微处理器还赋予了焊接机更多的智能化功能,使其能够更好地适应现代智能制造的需求。

电话:0755-27163020

电话:0755-27163020  手机:15989539998 苏生

手机:15989539998 苏生 手机:13823567063 雷生

手机:13823567063 雷生 手机:13600432234 苏生

手机:13600432234 苏生 邮箱:szmaijin@163.com

邮箱:szmaijin@163.com  网站:www.maijinkeji.net

网站:www.maijinkeji.net  地址:深圳市光明区新湖街道汇新智能产业园五栋3楼

地址:深圳市光明区新湖街道汇新智能产业园五栋3楼